В статье будет рассмотрена только ручная пайка потому, что автор топика лишь ей занимается по настоящее время. Причём, к сожалению, я не использую ни паяльной станции, ни специализированных фенов, ни других приборов и инструментов, которые облегчают труд мастера, при этом обеспечивая практически идеальные пайки.

Замечу сразу: к пайке что массивных медных предметов между собой, что к выводу малогабаритной радиодетали предъявляются совершенно одинаковые требования. Это — обеспечение надёжного механического и электрического соединения. А для этого необходимы предварительные манипуляции.

Я бы рекомендовал сначала прочесть мой топик Изготовление печатных плат, где достаточно подробно описаны и показаны все операции, чтбы достичь получение качественной печатной платы, что в дальнейшем обеспечит и качественные пайки радиодеталей.

Непосредствено перед пайкой радиодеталей покрываю печатную плату со стороны печати специальным ФЛЮСОМ гелем тампоном из поролона.

Фото этого флюса приведена ниже:

Флюс при лёгком нажатии на бока пластмассового флакона легко выливается через калиброванное отверстие сверху пробки-колпачка на тампон, которым и протирается печатная плата.

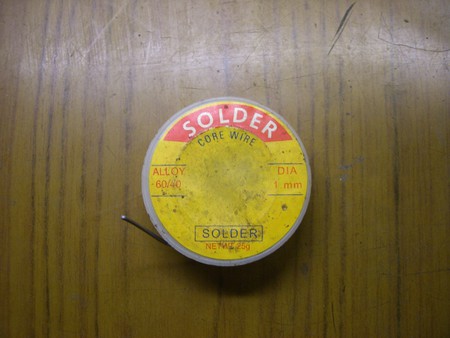

Для паек я строго использую импортный припой, изображённый на фото:

Это припой специального состава свинец+олово с добавлением серебра. Диаметры прутков бывают разные, но я предпочитаю 1 мм. Паять им одно удовольствие: пайки получаются практически идеальные, паять быстро и легко.

Паяльник у меня самый непритязательный: 220 В, 25 Вт:

На фото видно, что жало паяльника имеет одностороннюю заточку под углом 35...40 градусов. Жало облуживаю по всей поверхности заточки и самый кончик противоположной стороны. Паяльник жалом лежит на видавшей виды баночке обыкновенной сосновой канифоли, без которой при пайке просто не обойтись.

При работе я использую простой набор инструментов:

Это — бокорезы для откусывания выводов припаянных деталей, пинцет для удержания детали при пайке, нож типа сапожного, которым можно легко подрезать нежелательное между дорожками соединение, шило, которым можно расширить диаметр отверстия, если вывод детали не хочет проходить в него, самодельное шило из проволоки-нержавейки, преимуществом которого является то, что к нему не пристаёт припой. Вместе с паяльником — вот и весь набор инструментов.

Для того, чтобы поддерживать температуру жала паяльника на определённом уровне, обязателен регулятор мощности:

К сожалению, в настоящее время я реализовал (продал) цифровые регуляторы мощности со светодиодной индикацией, которые позволяют стабильно поддерживать заданную температуру или необходимую мощность. Изображённый прибор собран на аналоговых элементах с ручной установкой выходной мощности от 50 до 98%, чего для работы с паяльником вполне достаточно, а опыт работы с ним позволяет ручкой потенциометра по условной шкале выбрать нужное значение.

После выполнения всех паек печатную плату чищу обыкновенной зубной щёткой, смоченной ацетоном. Больше никаких манипуляций!!!

После испарения ацетона поверхность платы покрываю цапонлаком, пузырьки которого изображены на фото:

Левый пузырёк с уже готовым к употреблению раствором синего цвета, правый, красного, поставляется с сухим лаком и его необходимо предварительно развести. Я использую растворитель В-646, бутылка с которым показана на фото:

Бутылка из нерастворимого материала с хорошо завинчивающейся тоже нерастворимой пробкой. Растворитель токсичен, поэтому при работе с ним следует соблюдать строгие меры предосторожности. Перелив в правый пузырёк недопустим по двум причинам: во-первых, можно повредить расположенные рядом пластмассовые и другие предметы, во-вторых, консистенция цапонлака будет слишком жидкой.

Для надёжного закрепления на печатной плате я использую клей Момент:

Как видите, это обувной вариант клея, водостойкий. При высыхании он не очень затвердевает и при необходимости это место легко удаляется для выпайки необходимой для замены радиодетали.

Кстати, желающие могут ознакомиться с моим топиком Насадка на отсасыватель припоя, которая облегчает процедуру выпайки радиодеталей.

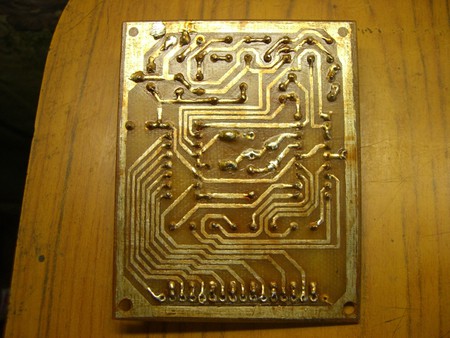

Примеры изготовленных плат иллюстрируют следующие фотографии:

Как видите, при её разработке нанесено название блока — Liteiar и наименование радиоэлементов.

Эта печатная плата покрыта цапонлаком, поэволяющем прибору работать при большой влажности окружающей среды, вплоть до 100%.

Здесь изображён иной способ пайки радиодеталей — со стороны печати, то есть на плате нет отверстий. Этот способ имеет свои преимущества — простоту изготовления платы, но и недостаток — необходимо пайки делать значительным количеством припоя, поедваритель изогнув выводы деталей под прямым углом и при их откусывании перед пайкой оставлять как можно большей длины. Слева вверху можно прчесть надпись: Ruoz_ Niva. Это регулятор опережения угла опережения для автомобиля "Нива".

При таком способе монтажа и условий эксплуатации прибора — высокие вибрации и тяжёлый режим работы — я бы порекомендовал заливать детали силиконовым герметиком:

Этот герметик имеет интересное свойство: чем выше влажность окружающей среды — тем плотней и прочней он становится. А при необходимости герметик легко удаляется: он не приклеивается ни к деталям, ни к поверхности печатной платы.

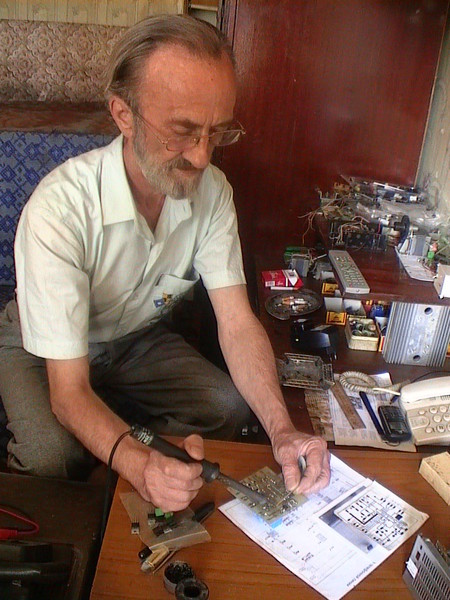

Примеры того, как я "творю", на следующих фото:

В левой руке я держу катушку с припоем SOLDER, который подвожу непосредственно к месту будущей пайки, а жало паяльника разворачиваю кверху — и произвожу пайку.

Если монтаж слишком мелкий, я надеваю специальные очки с оголовьем.

Ожидаю от вас, читатели, комментариев на топик. Как говорят "Каждый по-своему с ума сходит".

До новых встречь!

Будучи пионером, (Вы, конечно, помните это время), я занимался в кружке юных радиолюбителей. Помню, как это было сложно для мальчишки разработать монтажную схему, рисунок платы, нанести защитный слой краски и вырезать лезвием вручную все эти дорожки! Затем травление хлорным железом. Но мы делали это! И какую радость мы испытывали, когда все это работало. Сейчас иногда возникает необходимость спаять какую-нибудь простенькую схему и хочется сделать ее красиво. Расскажите, как сейчас происходит процесс изготовления плат? Вы сами этим занимаетесь? Или где-то заказываете разработку и изготовление?